Chemisch Entgraten / Polieren

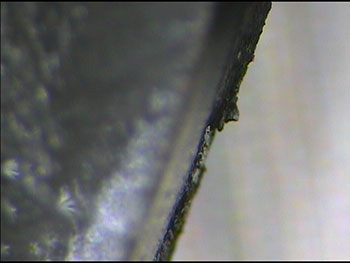

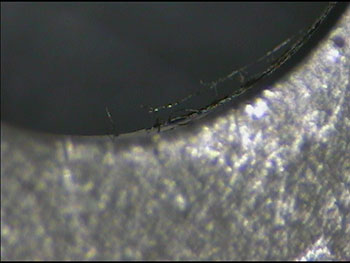

Um Zerspanungsgrate mit einer Gratgröße von bis zu 0,3 mm und Stanzgrate von Eisenbauteilen zu entfernen, verwendet die OTH das Verfahren des chemischen Entgratens.

Mit diesem stromlosen Verfahren können sowohl Aussengrate, Innengrate u.a. in Bohrungskreuzungen und verdeckte Grate u.a. an Hinterschneidungen an Eisenwerkstücken gleichmäßig abgetragen werden. Das Ergebnis sind gratfreie Bauteile mit einer glatten Oberfläche ohne die Bauteilkanten zu brechen oder zu verrunden.

Der Abtrag kann auf wenige Mikrometer genau vorgenommen werden. Die OTH kann sowohl Gestell- als auch Trommelware bearbeiten. Da die bearbeiteten Oberflächen sehr aktiv sind, können die Teile anschließend passiviert oder mit einem weiteren Korrosionsschutz versehen werden. Mit einer zusätzlichen Reinigung erfüllen die Bauteile auch die Anforderungen an die Bauteilreinheit bezüglich des zulässigen Restschmutzes.

Beispiele für die Anwendung sind Federn, Automobilteile, Einspritzdüsen, Kugellagerkäfige, Dreh- und Frästeile.

Die Wirkung des chemischen Polierens

Das chemische Entgraten / Polieren bewirkt einen kontrollierten Abtrag an der Oberfläche mit einem Entgratungs- und Poliereffekt. Diese beiden Effekte reduzieren die Rauigkeit und tragen zu einer höheren Dauerfestigkeit der Bauteile bei. Der Materialabtrag erfolgt auch an für mechanische Verfahren (Schleifen, Honen) unzugänglichen Stellen. Zusätzlich erfolgt keine mechanische Belastung und Wärmeeinwirkung auf das Bauteil, d.h. das Gefüge bleibt unverändert.

Der Abtrag wird über die Behandlungsdauer und die Verfahrensparameter gezielt gesteuert, wobei er auch wesentlich vom Werkstoff und dessen Eigenschaften wie z.B. der Härte abhängt.

Die Vorteile des chemischen Entgratens / Polierens auf einen Blick:

- Vollständiges Entfernen von Flitter, Überlappungen, Schuppen und Partikeln

- Entgraten und Glätten von Flächen und Kanten aller vom Bad benetzten Oberflächen, auch von Hohlräumen

- Metallisch reine Oberflächen

- Präziser Materialabtrag innerhalb enger Toleranzen

- Keine Beschädigung empfindlicher Werkstücke, da der Prozess ohne mechanische Belastung erfolgt

- Keine thermische Beanspruchung

- Geringere Reibungswerte bzw. bessere Gleiteigenschaften

- Erhöhte Homogenität und Haftfähigkeit der Oberflächen

- Beseitigen von Risskeimen

- Reach – RoHS konform